科普知识:藏在晶圆键合里的压力密码

在半导体制造领域,晶圆键合技术已成为实现三维集成、MEMS器件封装和先进传感器制造的核心工艺之一。这一技术通过将两片或多片晶圆永久或暂时地结合在一起,为现代微电子器件提供了更高的集成密度和更优的性能表现。

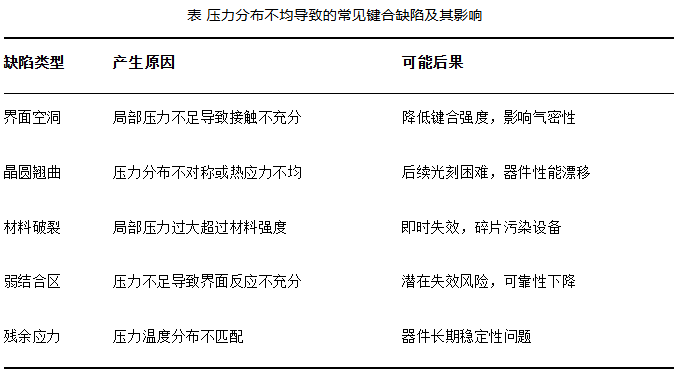

在晶圆键合工艺中,压力分布的均匀性与精确控制是决定键合质量的核心因素之一。压力作为键合过程中的关键参数,直接影响着晶圆间接触的紧密程度、界面反应的充分性以及最终键合强度。

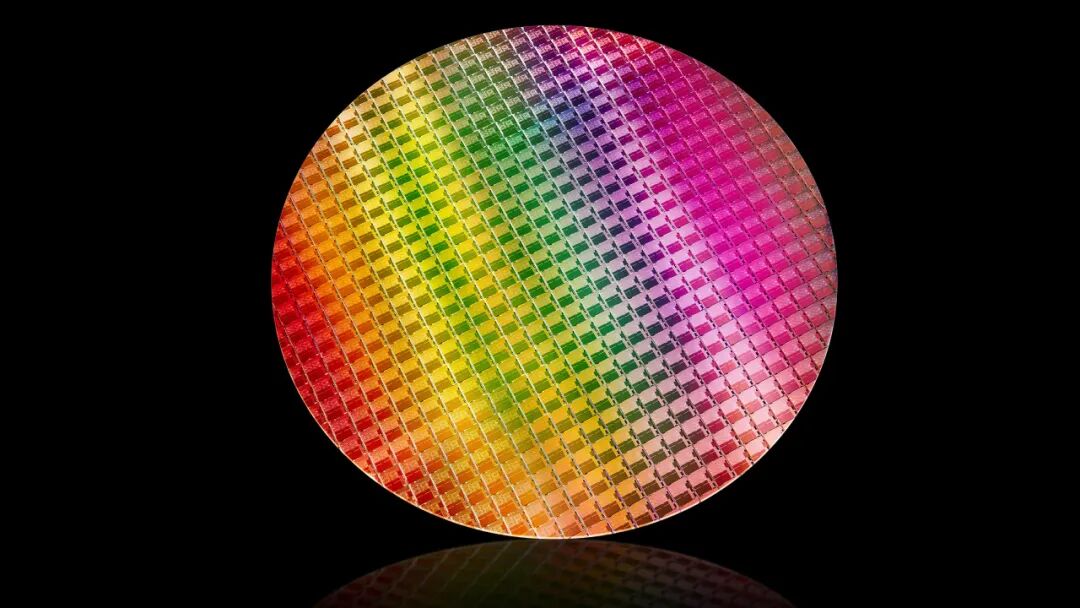

晶圆键合

晶圆键合设备通过化学和物理作用将两块同质或异质晶片紧密地结合起来,从而实现微电子材料、光电材料及其纳米等级微机电元件的电气互联、功能集成和器件封装。对位精度、键合温度均匀性、键合压力范围及控制精度对晶圆键合工艺具有重要影响。

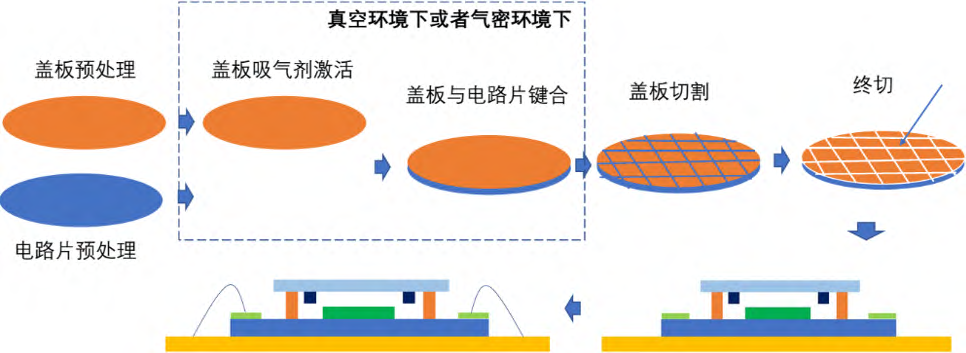

晶圆键合及后续工艺流程

如图所示,晶圆键合工艺过程为:首先将待键合的一组晶圆进行预处理、清洗、视觉对准,进而通过不同方法实现晶圆对的键合。晶片接合后,界面的原子受到外力的作用而产生反应形成共价键结合成一体,并使接合界面达到特定的键合强度,称之为永久性键合。若借助粘结剂将晶片接合,也可作为临时键合,通过将器件晶圆固定在承载晶圆上,可为超薄器件晶圆提供足够的机械支撑,保证器件晶圆能够顺利安全地完成后续工艺制程,如光刻、刻蚀、钝化、溅射、电镀和回流焊。

常见的键合方法包括直接键合(也称为熔融键合)、阳极键合、共晶键合、热压键合、粘合剂键合以及玻璃熔块键合等。

压力分布的意义

随着半导体器件向三维方向发展,晶圆键合技术的重要性与日俱增。通过垂直堆叠多个功能层,可以大幅提高集成密度,缩短互连长度,降低功耗,同时实现异质集成(将不同材料的器件集成在一起)。然而,要实现高质量、高良率的键合,压力分布的均匀性和精确控制是关键因素之一,这直接影响到键合界面的完整性和最终器件的可靠性。

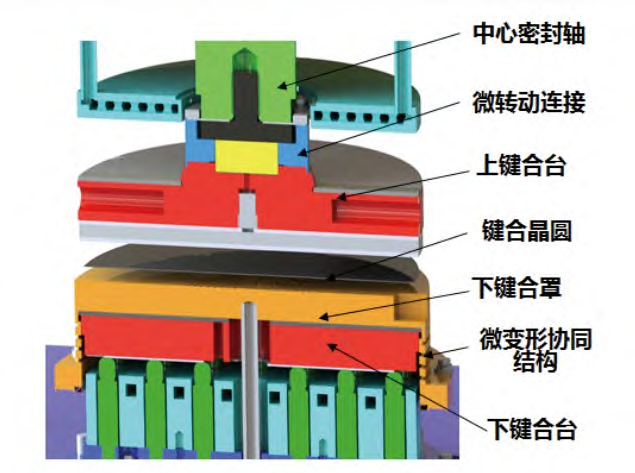

晶圆键合加压结构截面图

晶圆键合设备加载压力需要经过多个环节传递,将键合力传递到键合晶圆,从电动缸到键合界面每个传递环节都可能引入误差和损耗,影响最终的加压精度。且在实际键合过程中,晶圆表面不可避免存在微观形貌差异,且上键合台、下键合台、下键合罩等在高温环境下会产生多方向热变形,这些因素都会导致加压不均匀,影响键合质量。不恰当的压力分布可能导致一系列质量问题,轻则影响器件性能,重则导致整批产品报废。

因此,压力分布检测在晶圆键合工序中扮演着至关重要的角色,是确保工艺稳定性和产品可靠性的第一道防线。

压力分布测量方法

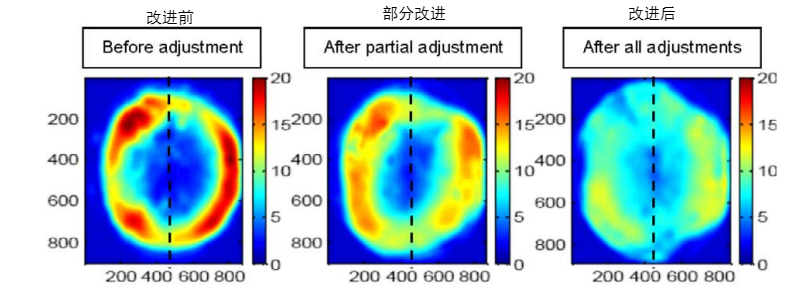

传统压力分布检测采用压敏薄膜(压敏纸),受压后颜色密度与压力呈单调关系,能记录整个晶圆表面的压力 “印记”。工程师将压敏薄膜置于键合界面,通过平板扫描仪和标定色卡,生成彩色压力图,可量化中心-边缘差异;通过识别图像并采取一系列压力均匀性改进手段,并记录每次测试,测试结果显示压力的均匀性得到了提高。

图像指导键合压力分布改进

压敏薄膜变色虽然直观,但只能“事后回放”。随着压力分布检测技术的发展,埔慧科技研发出基于柔性薄膜传感器的压力检测系统,实现可重复、实时记录、量化数据、可视化呈现压力分布,适配于半导体键合等工序流程。随着检测精度的提高,工程师能够更细致地分析压力变化对键合质量的影响,推动键合工艺向更高良率、更高可靠性发展。

埔慧科技PX064压力分布检测系统

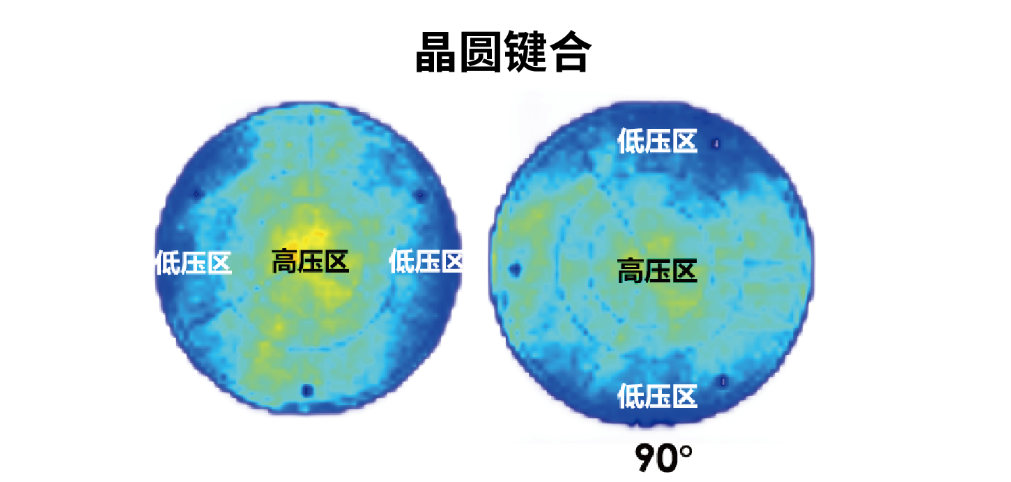

通过对压力图的分析,工程师可以了解到晶圆边缘与中心区域的压力差异。借助压力分布检测数据,工程师可以针对性地调整压力板的结构或施力方式,例如对欠压区域进行压力补偿,使晶圆整体压力分布更加均匀。同时,在多层晶圆键合(如三维集成制造中的多次晶圆键合)中,每次键合的压力分布都会影响后续的键合质量。压力分布检测能够为每一次键合提供数据支持,确保前一次键合的压力影响不会传递到下一次,保障多层结构的稳定性。

埔慧科技压力分布检测系统 测量晶圆键合工艺的压力图

压力分布检测技术的不断进步,为键合工艺的优化提供了有力支撑。

参考文献:

[1]王成君,胡北辰,杨晓东,等.3D集成晶圆键合装备现状及研究进展[J].电子工艺技术,2022,43(02):63-67.

[2]李安华,李文浩,郭静枫.晶圆键合加压精度控制技术[J].电子工艺技术,2025,46(02):42-44.

[3]Lai K Y , Stark J G .Pressure-Indicating Film Characterization of Wafer-to-Wafer Bonding[J].Cal Lab: The international journal of metrology, 2010, 17(1).

埔慧科技柔性触觉传感器

灵 敏

响应点低至20Pa,可检测到脉搏波等微小信号。

稳 定

经1000万次耐久性循环,测试变化量小于5%。

精 准

尺度机理模型分析,精准误差小于3%。